خلاء شکن ها یکی از ابزار های پرکاربرد در صنایع کشور به خصوص صنایع فرایندی به منظور جلوگیری از مشکلات ناشی از ایجاد خلاء می باشد. در این مقاله به این موضوع پرداخته شده است.

خلاء شکن چیست؟

خلاء شکن، همچنین به عنوان vacuum relief valve یا vacuum breaker valve شناخته می شود، یک دستگاه مکانیکی است که برای جلوگیری از تشکیل خلاء در یک سیستم بسته استفاده می شود. ایجاد خلاء می تواند منجر به پیامدهای نامطلوب مختلفی از جمله آسیب به تجهیزات، اختلال در فرآیند و خطرات ایمنی شود. خلاء شکن به طور خاص برای کاهش این خطرات طراحی شده اند و اجازه می دهند هوای اتمسفر در صورت لزوم به سیستم نفوذ کند، در نتیجه فشار را یکسان کرده و از تشکیل خلاء جلوگیری می کند.

خلاء شکن ها چگونه کار می کنند؟

اصل کار اصلی خلاء شکن ها حول حفظ تعادل فشار در سیستم می چرخد. هنگامی که فشار در یک سیستم بسته به زیر فشار اتمسفر می رسد، خطر تشکیل خلاء وجود دارد. خلاء شکن با اجازه دادن به ورود هوای اتمسفر به داخل سیستم، به سرعت از این امر جلوگیری می کنند، بنابراین فشار را یکسان می کنند و از آسیب یا خطرات احتمالی جلوگیری می کنند. بسته به نوع خلاء شکن، این فرآیند ممکن است توسط مکانیسم های مکانیکی، فشار دیفرانسیل یا ترکیبی از هر دو ایجاد شود.

انواع خلاء شکن کدامند؟

انواع مختلفی از خلاء شکن وجود دارد که هر کدام به کاربردهای صنعتی و الزامات عملیاتی خاصی پاسخ می دهند.

۱- خلاء شکن های اتمسفری

این ها ساده ترین نوع خلاء شکن ها هستند که برای عملکرد به فشار تفاضلی بین سیستم و جو متکی هستند. آنها معمولاً در کاربردهای کم خطر، مانند سیستم های آبیاری مسکونی، شیرهای آب در فضای باز و برخی از فرآیندهای صنعتی که خطر آلودگی حداقل است، استفاده می شوند.

۲- خلاء شکن های فشاری

بر خلاف خلاء شکن های اتمسفری ، خلاء شکن فشاری مجهز به یک شیر چک فنری هستند که در شرایط کارکرد عادی بسته باقی می ماند. هنگامی که فشار درون سیستم به زیر فشار اتمسفر میرسد، شیر چک باز میشود و اجازه ورود هوا را میدهد و از تشکیل خلاء جلوگیری میکند. خلاء شکن فشاری معمولاً در کاربردهایی با خطر بالا که خطر آلودگی یا آسیب سیستم قابل توجه است استفاده می شود.

۳- خلاء شکن های مکانیکی

این خلاء شکن ها از مکانیسم های مکانیکی مانند شناورها یا دیافراگم ها برای تنظیم ورود هوا به سیستم استفاده می کنند. آنها کنترل دقیقی را بر فرآیند خلاء ارائه می دهند و اغلب در فرآیندهای صنعتی حیاتی که در آن عملکرد ثابت ضروری است استفاده می شود.

کاربردهای خلاءشکن در کجاست؟

خلاء شکن کاربرد گسترده ای در بخش های مختلف صنعتی پیدا می کنند که در آن جلوگیری از تشکیل خلاء برای ایمنی و کارایی عملیاتی حیاتی است. برخی از برنامه های کاربردی رایج عبارتند از:

سیستم های توزیع آب:

در شبکه های آبرسانی شهری، قطع کننده های خلاء از برگشت آب آلوده به منبع آب آشامیدنی جلوگیری می کنند و سلامت و ایمنی عمومی را تضمین می کنند.

کارخانه های تولید مواد شیمیایی:

خلاء شکن ها از تجهیزات و فرآیندها در برابر آسیب یا آلودگی ناشی از تشکیل خلاء محافظت می کنند و کیفیت محصول و یکپارچگی عملیاتی را حفظ می کنند.

سیستم های تهویه مطبوع:

در سیستم های گرمایش، تهویه و تهویه مطبوع، خلاء شکن از تجمع میعانات جلوگیری می کنند و از زهکشی مناسب اطمینان می دهند و عملکرد و طول عمر سیستم را افزایش می دهند.

سیستم های حفاظت در برابر آتش:

خلاء شکن ها یکپارچگی سیستم های اسپرینکلر آتش را با جلوگیری از فروریختن لوله ها به دلیل تشکیل خلاء حفظ می کنند و از قابلیت های قابل اطمینان اطفاء حریق اطمینان می دهند.

سیستم های آبیاری:

در سیستم های آبیاری کشاورزی، خلاء شکن ها از خطوط لوله در برابر آسیب های ناشی از فروپاشی ناشی از خلاء در طول تخلیه آب محافظت می کنند و بازده توزیع آب را بهینه می کنند.

ماشین آلات صنعتی:

خلاء شکن ها از پمپ ها، کمپرسورها و سایر تجهیزات در برابر آسیب ناشی از کاویتاسیون یا فروپاشی ناشی از خلاء محافظت می کنند و زمان خرابی و هزینه های تعمیر و نگهداری را به حداقل می رساند.

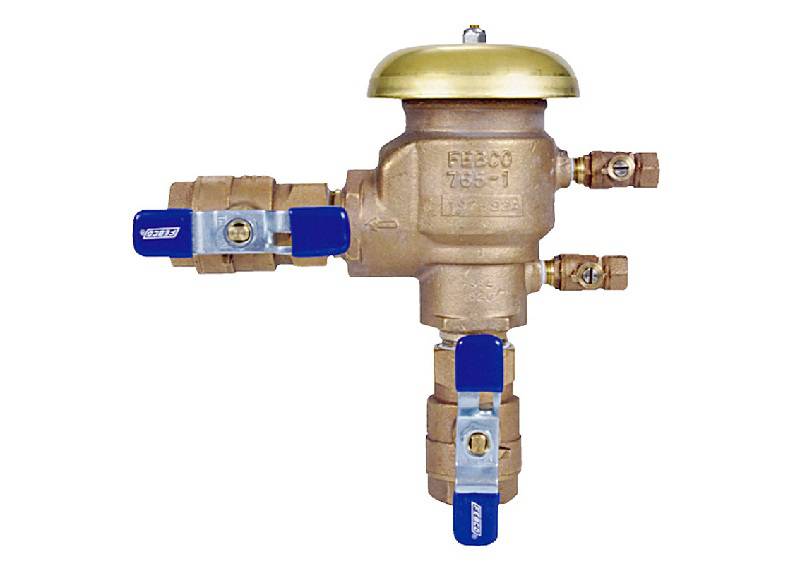

اجزای دستگاه خلاء شکن چیست؟

در حالی که اجزای خاص ممکن است بسته به نوع و طراحی خلاء شکن متفاوت باشد، برخی از عناصر رایج عبارتند از:

بدنه سوپاپ: بدنه سوپاپ به عنوان محفظه اجزای داخلی خلاء شکن عمل می کند و نقطه اتصال را در داخل سیستم فراهم می کند.

شیر چک: شیر چک از جریان معکوس سیالات جلوگیری می کند و جریان یک طرفه را در داخل سیستم تضمین می کند و یکپارچگی عملیاتی را حفظ می کند.

ورودی هوا: ورودی هوا به هوای اتمسفر اجازه می دهد تا در صورت نیاز وارد سیستم شود و از ایجاد خلاء جلوگیری کرده و تعادل فشار را حفظ می کند.

آب بندی: آب بندی و اطمینان از آب بندی محکم بین اجزا، جلوگیری از نشت و حفظ کارایی سیستم.

فنر (در خلاء شکن فشاری): در خلاء شکن های فشاری، فنر نیروی لازم را برای بسته نگه داشتن شیر چک در شرایط کاری معمولی فراهم می کند و در صورت نیاز آن را برای ورود هوا و جلوگیری از ایجاد خلاء باز می کند.

مراحل نصب خلاء شکن چگونه است؟

نصب صحیح خلاء شکن ها برای اطمینان از کارایی و طول عمر آنها بسیار مهم است. برخی از ملاحظات کلیدی نصب در زیر آورده شده است. این ملاحظلات عبارتند از:

مکان: خلاء شکن را در بالاترین نقطه سیستم یا در نقاطی که احتمال تشکیل خلاء وجود دارد نصب کنید و از عملکرد مطلوب اطمینان حاصل کنید.

جهت گیری: دستورالعمل های سازنده را برای جهت گیری و موقعیت مناسب برای تسهیل عملکرد و قابلیت اطمینان بهینه دنبال کنید.

دسترسی به تعمیر و نگهداری: فضا و دسترسی کافی برای فعالیت های بازرسی و تعمیر و نگهداری فراهم کنید که امکان عیب یابی و سرویس به موقع را فراهم می کند.

لوله کشی: از مواد و تکنیک های لوله کشی مناسب برای اطمینان از اتصالات ایمن و بدون نشتی بین خلاء شکن و اجزای سیستم استفاده کنید.

آزمایش: آزمایش کامل پس از نصب را برای تأیید عملکرد و عملکرد مناسب، شناسایی هر گونه مشکل احتمالی در مراحل اولیه و رسیدگی سریع به آنها انجام دهید.

تعمیر و نگهداری خلاء شکن

تعمیر و نگهداری منظم برای اطمینان از قابلیت اطمینان و اثربخشی مداوم خلاء شکن ها ضروری است. برخی از شیوه های نگهداری عبارتند از:

بازرسی: به طور دوره ای خلاء شکن را از نظر علائم آسیب، سایش یا خوردگی بازرسی کنید و برای جلوگیری از خرابی سیستم، هر مشکلی را به سرعت برطرف کنید.

تمیز کردن: خلاء شکن را به طور مرتب تمیز کنید تا هرگونه زباله، رسوب یا تجمعی که ممکن است مانع عملکرد آن شود، پاک شود و از عملکرد مطلوب اطمینان حاصل کنید.

آزمایش: آزمایشهای معمول را برای بررسی عملکرد و عملکرد آن انجام دهید، هر گونه مشکل بالقوه را قبل از تشدید آن شناسایی و رسیدگی کنید.

تعویض قطعات: قطعات فرسوده یا آسیب دیده را در صورت نیاز تعویض کنید تا یکپارچگی و قابلیت اطمینان خلاء شکن حفظ شود و از ادامه کار ایمن اطمینان حاصل شود.

مستندات: سوابق دقیق فعالیتهای تعمیر و نگهداری، از جمله بازرسی، تمیز کردن، آزمایشها و تعویض قطعات را برای ردیابی عملکرد و تاریخچه خلاء شکن در طول زمان نگه دارید.

شرکت پترو پردا، تامین کننده ی تجهیزات حوزه ی نفت، گاز و انرژی در کشور

پترو پردا شركت پترو پردا تامین کننده تجهیزات و مجری پروژه های نفت گاز پتروشیمی آب و فاضلاب

پترو پردا شركت پترو پردا تامین کننده تجهیزات و مجری پروژه های نفت گاز پتروشیمی آب و فاضلاب