DCS یکی از پرکاربرد ترین سیستم های کنترل در صنایع فرایندی می باشد. در این مقاله در ارتباط با این موضوع مطالب مفیدی آورده شده است. همچنین برای خرید و راه اندازی سیستم های DCS می توانید با واحد فروش شرکت پترو پردا تماس حاصل فرمایید.

DCS چیست؟

سیستم های کنترل توزیع شده (DCS) سیستم های کنترل پیشرفته ای هستند که در اتوماسیون صنعتی و کنترل فرآیند استفاده می شوند. آنها نقش مهمی در مدیریت فرآیندهای پیچیده، تضمین ایمنی و بهینهسازی فرایند دارند. DCSها در تأسیسات صنعتی زیادی مانند تولید دارو، پالایشگاههای نفت، کارخانههای شیمیایی و پتروشیمی استفاده میشوند.

DCS امکان نظارت و کنترل سریع فرآیندهای مختلف کارخانه را با توزیع وظایف کنترل در چندین کنترلر فراهم می کند. DCS یک راه حل انعطاف پذیرتر و مقیاس پذیرتر در مقایسه با سیستم های کنترل متمرکز سنتی ارائه می دهد. این امر صنایع را قادر می سازد تا با نیازهای متغیر سازگار شوند و سطوح بالایی از عملکرد و قابلیت اطمینان را حفظ کنند. در ادامه موضوعات بیشتری در ارتباط با DCS مورد بحث قرار گرفته است.

اجزای یک DCS چیست؟

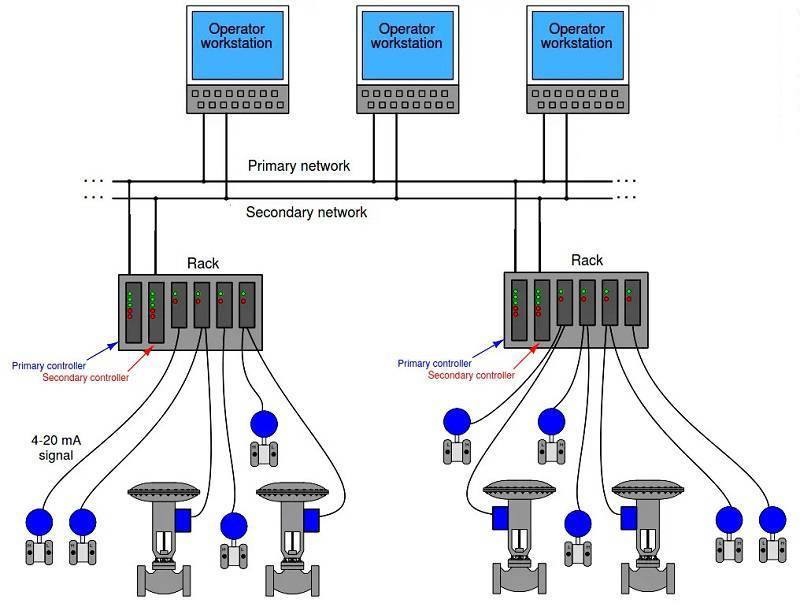

یک سیستم کنترل توزیع شده شامل چندین جزء کلیدی است که برای نظارت و کنترل یک کارخانه فرآیند صنعتی با هم کار می کنند. این اجزاء شامل کنترلرها، ماژول های ورودی/خروجی (I/O)، رابط های انسان و ماشین (HMI) و شبکه های ارتباطی است. در ادامه در ارتباط با دو بخش اول اطلاعات جامع تری داده شده است.

۱- کنترل کننده ها

کنترل کننده ها مسئول اجرای الگوریتم های کنترل و مدیریت کل سیستم هستند. مرکز کنترل، داده های ورودی را از سنسور ها دریافت می کند، داده ها را طبق منطق کنترل از پیش تعریف شده پردازش می کند و سیگنال های خروجی را برای کنترل متغیرهای فرآیند به اکچویتور ها می فرستد. واحدهای کنترل را می توان بر اساس عملکرد و معماری به انواع مختلفی طبقه بندی کرد، مانند کنترل کننده های فرآیند تک حلقه، چند حلقه ای و پیشرفته.

کنترلرهای تک حلقه ای: این مدل ساده ترین شکل کنترلرها هستند که برای کنترل یک متغیر فرآیند طراحی شده اند. آنها از یک کانال ورودی و خروجی استفاده میکنند و معمولاً برای کارهای کنترلی اساسی مانند کنترل سرعت جریان، دما یا فشار استفاده میشوند. به عنوان مثال نمونهای از یک کنترلکننده تک حلقهای، یک کنترلکننده مشتق انتگرالی متناسب یا PID است که خروجی را بر اساس خطای بین نقطه تنظیم مورد نظر و متغیر فرآیند اندازهگیری شده تنظیم میکند.

کنترلرهای چند حلقه ای: این نوع کنترلرها قادرند چندین متغیر فرآیند را به طور همزمان کنترل کنند. آنها چندین کانال ورودی و خروجی دارند و می توانند وظایف کنترلی پیچیده ای را انجام دهند. کنترلکنندههای چند حلقه اغلب از عناصر و الگوریتمهای کنترلی پیشرفته مانند کنترل پیشبینی مدل (MPC) یا کنترل تطبیقی برای بهینهسازی عملکرد سیستم استفاده میکنند.

کنترلکنندههای فرآیند پیشرفته: این کنترلکنندهها برای عملکردهای کنترلی حتی پیچیدهتر طراحی شدهاند و میتوانند چندین ورودی و خروجی و همچنین فرآیندهای غیرخطی و متغیر زمان را مدیریت کنند. این کنترلکنندهها دارای زیرسیستمهایی هستند و از الگوریتمهای پیچیدهای مانند تکنیکهای هوش مصنوعی (AI) و یادگیری ماشین (ML) برای بهینهسازی عملکرد کنترل و انطباق با شرایط متغیر فرآیند استفاده میکنند. نمونههایی از کنترلکنندههای فرآیند پیشرفته شامل شبکههای عصبی و کنترلکنندههای منطق فازی است.

در یک DCS، کنترلکنندهها اغلب در سراسر کارخانه توزیع میشوند و هر کنترلکننده اختصاصی مسئول یک منطقه یا فرآیند خاص است. این معماری توزیعشده، انعطافپذیری، مقیاسپذیری و تحمل خطا را بیشتر میکند، زیرا خطای یک کنترلکننده، کل سیستم را خاموش نمیکند.

۲- ماژول های ورودی/خروجی (I/O)

ماژول های ورودی/خروجی (I/O) رابط بین اتاق کنترل و دستگاه های میدانی مانند سنسور ها، اکچویتور ها و سایر تجهیزات فرآیند هستند. ماژولهای ورودی/خروجی وظیفه جمعآوری دادهها از سنسورها، تبدیل آنها به سیگنالهای دیجیتال و انتقال آنها به کنترلکنندهها برای پردازش را بر عهده دارند. به طور مشابه، سیگنالهای کنترلی را از کنترلکنندهها دریافت میکنند و آنها را به سیگنالهای خروجی مناسب برای اکچویتور و سایر دستگاهها تبدیل میکنند.

انواع مختلفی از ماژول های ورودی/خروجی وجود دارد که هر کدام برای کاربردهای خاص و انواع سیگنال طراحی شده اند. برخی از انواع رایج عبارتند از:

ماژول های ورودی آنالوگ: این ماژول ها سیگنال های پیوسته سنسورها مانند اندازه گیری دما، فشار و جریان را کنترل می کنند. آنها سیگنال های آنالوگ را با استفاده از مبدل های آنالوگ به دیجیتال (ADC) با وضوح خاص، معمولاً بین ۱۲ تا ۲۴ بیت، به مقادیر دیجیتال تبدیل می کنند.

ماژول های خروجی آنالوگ: ماژول های خروجی آنالوگ برای کنترل دستگاه هایی مانند شیرهای کنترل، موتورها و پمپ ها با تولید سیگنال های کنترل مداوم استفاده می شوند. آنها سیگنال های کنترل دیجیتال را از کنترلر به سیگنال های آنالوگ با استفاده از مبدل های دیجیتال به آنالوگ (DAC) تبدیل می کنند.

ماژول های ورودی دیجیتال: ماژول های ورودی دیجیتال برای کنترل سیگنال های مجزا از دستگاه هایی مانند سوئیچ ها، رله ها و حسگرهای باینری طراحی شده اند. آنها وجود یا عدم وجود یک سیگنال را تشخیص می دهند و آن را به عنوان یک مقدار باینری (۰ یا ۱) نشان می دهند.

ماژول های خروجی دیجیتال: این ماژول ها دستگاه های گسسته مانند شیرهای برقی، کنتاکتورها و چراغ های نشانگر را با تولید سیگنال های خروجی گسسته کنترل می کنند. آنها سیگنال های کنترل دیجیتال را از کنترل کننده به سیگنال های روشن/خاموش مناسب تبدیل می کنند.

ماژولهای ورودی/خروجی را میتوان بر اساس رابطهای ارتباطی آنها مانند پروتکلهای سری، موازی یا فیلدباس طبقهبندی کرد.

علاوه بر انواع اصلی ماژولهای ورودی/خروجی، ماژولهای تخصصی برای کاربردهای خاص مانند ماژولهای ورودی دما طراحی شدهاند که سیگنالهای ترموکوپلها و آشکارسازهای دمای مقاومتی (RTD) را کنترل میکنند. این ماژولها اغلب دارای ویژگیهای اضافی مانند جبران اتصال سرد و خطیسازی هستند تا از اندازهگیری دقیق دما اطمینان حاصل کنند.

انتخاب ماژول های ورودی/خروجی مناسب به عوامل مختلفی از جمله نوع دستگاه های میدانی، ویژگی های سیگنال، الزامات سیستم ارتباطی و شرایط محیطی بستگی دارد. با انتخاب ماژول های ورودی/خروجی مناسب، صنایع می توانند از جمع آوری دقیق داده ها، کنترل کارآمد و عملکرد قابل اعتماد DCS خود اطمینان حاصل کنند.

۳- رابط انسان و ماشین (HMI)

یک رابط انسان و ماشین (HMI) یا سیستم عامل یک رابط گرافیکی برای اپراتورها برای نظارت و کنترل فرآیندهای صنعتی فراهم می کند. HMI ها اپراتورها را قادر می سازند تا داده های فرآیند را تجسم کنند، با الگوریتم های کنترل DCS تعامل داشته باشند و وظایف مختلفی مانند تنظیم ست پوینت، تأیید آلارم ها و شروع اقدامات کنترل دستی را انجام دهند.

۴- شبکه های ارتباطی

شبکههای ارتباطی تبادل دادهها و سیگنالهای کنترلی را بین اجزای مختلف سیستم، مانند کنترلکنندهها، ماژولهای (I/O) و (HMI) امکانپذیر میکنند. این شبکه ها، ارتباطات قابل اعتماد و بلادرنگ را تضمین می کنند که برای حفظ عملکرد کارآمد و ایمن فرآیندهای صنعتی ضروری است.

انواع مختلف سیستم های کنترل توزیع چیست؟

چندین نوع سیستم کنترل توزیع (DCS) برای کاربردها و صنایع خاص طراحی شده است. در اینجا برخی از انواع رایج DCS آورده شده است. اصولا این سیستم با برخی سیستم های کنترلی دیگر ترکیب شده و به عنوان انواع مختلف آن شناخته می شود. این انواع عبارت است از:

۱- سیستم های کنترل نظارتی و جمع آوری داده ها (SCADA)

سیستم های SCADA به طور گسترده در صنایعی مانند تولید برق، نفت و گاز، تصفیه آب و حمل و نقل استفاده می شود. آنها از راه دور فرآیندها و تجهیزات را نظارت و کنترل می کنند، معمولاً در مناطق جغرافیایی بزرگ. سیستم های SCADA اغلب شامل یک اتاق کنترل مرکزی است که با دستگاه های میدان در راه دور ارتباط برقرار می کند و داده ها را برای تجزیه و تحلیل و تصمیم گیری جمع آوری می کند.

۲- سیستم های کنترل کننده منطقی قابل برنامه ریزی (PLC)

PLC ها معمولا در تولید و اتوماسیون صنعتی استفاده می شوند. سیستمهای PLC شامل چندین کنترلر توزیعشده متصل به حسگرها، اکچویتورها و سایر دستگاهها در کارخانه هستند. آنها منطق برنامه ریزی شده را برای کنترل و هماهنگی فرآیندهای مختلف مانند خطوط مونتاژ، سیستم های روباتیک و سیستم های جابجایی مواد اجرا می کنند.

۳- شبکه های کنترل توزیع شده (DCN)

سیستم های DCN در صنایع فرآیندی مانند کارخانه های شیمیایی، پالایشگاه ها و تاسیسات تولید دارو استفاده می شود. آنها شامل چندین واحد کنترل توزیع شده در سراسر کارخانه هستند که برای کنترل و نظارت بر بخش های مختلف فرآیند همکاری می کنند. سیستمهای DCN تصمیمگیری غیرمتمرکز را امکانپذیر میکنند و افزونگی را برای قابلیت اطمینان بهبود میبخشند.

۴- اینترنت صنعتی (IIoT)

سیستم های IIoT از اتصال اینترنت و تجزیه و تحلیل پیشرفته برای جمع آوری و تجزیه و تحلیل داده ها از دستگاه ها و حسگرهای توزیع شده در زمان واقعی استفاده می کنند. آنها در صنایع مختلف از جمله تولید، انرژی و حمل و نقل برای فعال کردن نظارت از راه دور، نگهداری پیش بینی و بهینه سازی فرآیندها استفاده می شوند. سیستمهای IIoT اغلب پلتفرمهای مبتنی بر ابر و قابلیتهای محاسبات لبهای را برای پردازش دادهها و تصمیمگیری ترکیب میکنند.

مزایای سیستم کنترل توزیع چیست؟

سیستم های کنترل توزیع (DCS) مزایای متعددی نسبت به سیستم های کنترل متمرکز دارند. در اینجا برخی از مزایای کلیدی استفاده از سیستم کنترل توزیع آورده شده است:

۱- افزایش قابلیت اطمینان

DCS ها قابلیت اطمینان و تحمل خطای بالاتری نسبت به سیستم های کنترل متمرکز دارند. با توزیع عملکردهای کنترل و نظارت در چندین کنترلر، نقص در یک قسمت از سیستم لزوماً بر کل فرآیند تأثیر نمی گذارد. مکانیسمهای افزونگی و بکاپگیری را میتوان برای اطمینان از عملکرد مداوم، به حداقل رساندن خرابی و بهبود قابلیت اطمینان کلی سیستم پیادهسازی کرد.

۲- مقیاس پذیری

DCS ها بسیار مقیاس پذیر و انعطاف پذیر هستند. آنها به راحتی می توانند تغییرات در الزامات فرآیند، گسترش سیستم یا افزودن تجهیزات جدید را بپذیرند. واحدهای کنترلی اضافی را می توان بدون اختلالات قابل توجه یا پیکربندی مجدد کل سیستم در شبکه توزیع شده ادغام کرد. این مقیاس پذیری امکان تطبیق یکپارچه با نیازهای در حال توسعه کسب و کار را فراهم می کند.

۳- بهبود عملکرد

سیستم های کنترل توزیع می توانند عملکرد سیستم را به روش های مختلفی افزایش دهند. در مرحله اول، آنها امکان پردازش موازی را فراهم می کنند و کنترل کننده های متعدد را قادر می سازند تا به طور همزمان کار کنند و بار پردازش را توزیع کنند. این منجر به زمان پاسخ سریعتر و افزایش توان عملیاتی می شود. علاوه بر این، سیستم های توزیع شده می توانند کنترل محلی را فراهم کنند و نیاز به ارتباط با یک کنترل کننده مرکزی را کاهش دهند و تاخیر را به حداقل برسانند.

۴- کنترل و نظارت پیشرفته

DCSها قابلیت های مدیریت و نظارت بهتری را به خصوص در فرآیندهای پیچیده ارائه می دهند. با قرار گرفتن واحدهای کنترل توزیع شده نزدیک تر به دستگاه های میدانی، اپراتورها می توانند به داده های بلادرنگ از بخش های مختلف فرآیند دسترسی داشته باشند. اپراتورها همچنین می توانند روند داده ها و اطلاعات تاریخی را برای بهینه سازی عملکرد فرآیند تجزیه و تحلیل کنند.

۵- تعمیر و نگهداری و تشخیص بهبود یافته

سیستم های کنترل توزیع، تعمیر و نگهداری و عیب یابی قابل مدیریت تر را تسهیل می کنند. با واحدهای کنترل توزیع شده، عیب یابی را می توان به صورت محلی انجام داد و نیاز به بازدیدهای میدانی گسترده را کاهش داد. ابزارها و نرمافزارهای تشخیصی به اپراتورها اجازه میدهند تا سلامت و عملکرد کنترلکنندههای فردی را نظارت کنند، مشکلات احتمالی را شناسایی کنند و تعمیر و نگهداری پیشگیرانه را انجام دهند. این امر منجر به بهبود زمان کارکرد سیستم و کاهش هزینه های تعمیر و نگهداری می شود.

۶- انعطاف پذیری و قابلیت همکاری

DCS ها انعطاف پذیری را در ادغام با سایر سیستم ها و دستگاه ها ارائه می دهند. آنها میتوانند با پروتکلها و رابطهای مختلف ارتباط برقرار کنند و امکان ادغام یکپارچه با سنسور ها، اکچویتور ها، رابطهای انسان و ماشین (HMI) و سایر اجزا را فراهم کنند. DCSها همچنین از قابلیت همکاری با سایر سیستمهای کنترل، نرمافزار سازمانی و پلتفرمهای تجزیه و تحلیل دادهها پشتیبانی میکنند و یکپارچگی بهتر در کل اکوسیستم اتوماسیون را ممکن میسازند.

کاربرد های سیستم DCS

سیستم های کنترل توزیع شده (DCS) به طور گسترده در صنایع مختلف برای نظارت و کنترل فرآیندهای پیچیده استفاده می شود. آنها یک راه حل انعطاف پذیر و مقیاس پذیر برای مدیریت عملیات در مقیاس بزرگ ارائه می دهند برخی از کاربردهای کلیدی DCS شامل صنایع فرآیندی، تولید برق و تصفیه آب و فاضلاب است.

۱- صنایع فرآیندی

صنایع فرآیندی شامل تولید مستمر، تبدیل یا حمل و نقل موادی مانند مواد شیمیایی، نفت و گاز، داروها و مواد غذایی و نوشیدنی ها است. این صنایع اغلب به کنترل دقیق متغیرهای فرآیند مانند دما، فشار، جریان و سطح نیاز دارند تا کیفیت و ایمنی محصول را حفظ کنند. DCS با ارائه نظارت بلادرنگ، الگوریتمهای کنترل پیشرفته و مدیریت کارآمد دادهها، نقش مهمی در مدیریت این فرآیندها ایفا میکند.

صنایع شیمیایی: در صنایع شیمیایی، DCS برای کنترل فرآیندهایی مانند اختلاط، واکنش، جداسازی و خالص سازی استفاده می شود. این فرآیندها اغلب شامل مواد خطرناک هستند و به اقدامات ایمنی سختگیرانه نیاز دارند، که قابلیت اطمینان و تحمل خطا DCS را ضروری می کند. این فرآیندها اغلب شامل مواد خطرناک هستند و به اقدامات ایمنی سختگیرانه نیاز دارند، که قابلیت اطمینان و تحمل خطا DCS را ضروری می کند.

صنعت نفت و گاز: صنعت نفت و گاز برای کنترل و نظارت بر عملیات بالادستی، میانی و پایین دستی به DCS متکی است. در عملیات بالادستی، DCS برای مدیریت حفاری، تولید و کنترل سر چاه استفاده می شود. در عملیات میانی، برای نظارت بر خط لوله، حمل و نقل و ذخیره سازی استفاده می شود. در عملیات پایین دستی، DCS در پالایش، پردازش و توزیع استفاده می شود.

صنعت داروسازی: صنعت داروسازی از DCS برای کنترل سنتز، فرمولاسیون و بسته بندی دارو استفاده می کند. این فرآیندها به کنترل دقیق متغیرهای فرآیند مانند دما، رطوبت و فشار نیاز دارند تا از کیفیت محصول و انطباق با الزامات قانونی اطمینان حاصل شود.

۲- تولید برق

در تولید برق، سیستمهای کنترل توزیع شده (DCS) برای مدیریت و بهینهسازی عملکرد نیروگاهها از جمله سوختهای فسیلی، هستهای و منابع انرژی تجدیدپذیر استفاده میشوند. DCS تضمین می کند که تولید برق ایمن و کارآمد است و در عین حال اثرات زیست محیطی و هزینه های عملیاتی را به حداقل می رساند.

نیروگاه های سوخت فسیلی: در نیروگاه های سوخت فسیلی، مانند نیروگاه های زغال سنگ، گاز طبیعی و نفت، DCS مدیریت سوخت، احتراق، تولید بخار و عملکرد توربین را کنترل می کند. با کنترل متغیرهایی مانند دما، فشار و جریان، DCS به اپراتورهای نیروگاه کمک می کند تا مصرف سوخت را بهینه کنند، هزینه های تعمیر و نگهداری را کاهش دهند و عملکرد کلی نیروگاه را بهبود بخشند.

۳- تصفیه آب و فاضلاب

تصفیه آب و فاضلاب یکی دیگر از کاربردهای حیاتی سیستم های کنترل توزیع شده (DCS) است. این سیستم ها وظیفه تضمین کیفیت و ایمنی منابع آب و همچنین تصفیه و دفع کارآمد فاضلاب را بر عهده دارند.

تصفیه آب: در تصفیه خانه های آب از DCS برای کنترل فرآیندهای مختلف مانند انعقاد، ته نشینی، فیلتراسیون و گندزدایی استفاده می شود. این فرآیندها به کنترل دقیق متغیرهای فرآیند مانند نرخ جریان، دوزهای شیمیایی و فشار نیاز دارند تا از کیفیت و ایمنی آب تصفیه شده اطمینان حاصل شود.

چند نمونه خاص از کاربردهای DCS در تصفیه آب عبارتند از:

- نظارت و کنترل افزودن مواد شیمیایی مانند منعقد کننده ها و ضدعفونی کننده ها برای اطمینان از دوز مناسب و تصفیه موثر.

- مدیریت عملکرد پمپ ها، شیرها و سایر تجهیزات برای حفظ نرخ جریان و فشار بهینه در طول فرآیند تصفیه.

- نظارت بر پارامترهای کیفیت آب، مانند کدورت، pH و کلر باقیمانده، برای اطمینان از انطباق با استانداردهای کیفیت آب.

تصفیه فاضلاب: در تصفیه خانه های فاضلاب، DCS برای مدیریت فرآیندهایی مانند تصفیه اولیه، تصفیه ثانویه و جابجایی لجن استفاده می شود. این فرآیندها شامل حذف آلایندهها مانند جامدات، مواد آلی و مواد مغذی از فاضلاب برای برآورده کردن استانداردهای تخلیه و حفاظت از محیط زیست است.

برخی از نمونه های خاص از کاربردهای DCS در تصفیه فاضلاب عبارتند از:

- کنترل عملکرد اسکرین های جداکننده ذرات معلق، سیستم های حذف شن و مخازن رسوب در تصفیه اولیه برای حذف جامدات و سایر ذرات بزرگ از فاضلاب.

- مدیریت فرآیندهای هوادهی و اختلاط در تصفیه ثانویه، که شامل استفاده از فرآیندهای بیولوژیکی برای حذف مواد آلی و مواد آلوده از فاضلاب است.

- نظارت و کنترل عملکرد تجهیزات جابجایی لجن، مانند جداکننده های لجن، هاضمکنندهها و سیستمهای آبگیری، برای اطمینان از تصفیه و دفع کارآمد مواد زائد.

مقایسه ی سیستم DCS و سیستم PLC

سیستم های کنترل توزیع شده (DCS) و کنترل کننده های منطقی قابل برنامه ریزی (PLC) هر دو به طور گسترده در اتوماسیون صنعتی و برنامه های کاربردی کنترل استفاده می شوند. در حالی که آنها برخی شباهت هایی با هم دارند، از نظر معماری، عملکرد و زمینه های کاربردی نیز تفاوت های متمایزی دارند. درک تفاوت های کلیدی بین DCS و PLC می تواند به انتخاب مناسب ترین سیستم کنترل برای یک واحد عملیاتی خاص کمک کند.

معماری

DCS برای فرآیندهای پیچیده و در مقیاس بزرگ طراحی شده است که به سطح بالایی از یکپارچگی و هماهنگی بین چندین کنترلر، ماژول های I/O و شبکه های ارتباطی نیاز دارند. معماری DCS ذاتاً توزیع شده است و وظایف کنترلی بین چندین کنترلر و شبکه های ارتباطی مشترک است. در مقابل، PLC ها معمولاً برای برنامه های کاربردی در مقیاس کوچکتر، با یک کنترل کننده واحد که مسئول اجرای منطق کنترل و مدیریت دستگاه های ورودی/خروجی است؛ استفاده می شوند. PLC ها را می توان برای کاربردهای پیچیده تر با هم شبکه کرد، اما معماری آنها عموماً متمرکزتر از یک DCS است.

عملکرد

DCS قابلیتهای کنترل پیشرفتهای مانند کنترل پیشبینی مدل، کنترل تطبیقی و کنترل چند متغیره را ارائه میکند که برای مدیریت فرآیندهای پیچیده با متغیرهای تعاملی متعدد ضروری هستند. DCS همچنین ابزارهای پیچیده مدیریت داده و تجسم آن را ارائه می دهد که اپراتورها را قادر می سازد عملکرد فرآیند را در زمان واقعی نظارت و تجزیه و تحلیل کنند. از طرف دیگر، PLCها عمدتاً بر اجرای منطق کنترل گسسته، مانند منطق نردبان یا نمودارهای بلوک عملکردی متمرکز هستند که برای کارهای کنترل متوالی و حلقه های کنترل بازخورد ساده مناسب هستند.

زمینه های کاربرد

DCS معمولاً در صنایع فرآیندی مانند مواد شیمیایی، نفت و گاز، داروسازی و مواد غذایی و آشامیدنی استفاده می شود، جایی که کنترل فرآیندهای مداوم برای حفظ کیفیت، ایمنی و کارایی محصول بسیار مهم است. DCS همچنین در کاربردهای تولید برق و تصفیه آب، که در آن کنترل توزیع شده در مقیاس بزرگ مورد نیاز است، استفاده می شود. PLC ها معمولاً در صنایع تولید گسسته، مانند خودروسازی، الکترونیک و بسته بندی استفاده می شوند، جایی که کنترل ماشین های جداگانه و خطوط مونتاژ تمرکز اصلی است. PLC ها همچنین در اتوماسیون ساختمان، جابجایی مواد و سایر کاربردهایی که نیاز به کنترل ساده و قابل اعتماد دستگاه ها و فرآیندهای مجزا دارند، استفاده می شوند.

مقیاس پذیری و یکپارچه سازی

DCS برای مقیاس پذیری و ادغام یکپارچه کنترلرهای جدید، ماژول های ورودی/خروجی و شبکه های ارتباطی طراحی شده است و آن را برای کاربردهای پیچیده و در مقیاس بزرگ که به هماهنگی و تبادل داده بالایی بین اجزای سیستم نیاز دارند، مناسب می سازد. PLC ها را می توان با هم شبکه کرد و با سایر دستگاه های اتوماسیون مانند رابط های انسان و ماشین (HMI) و سیستم های کنترل نظارتی و جمع آوری داده (SCADA) یکپارچه شد، اما مقیاس پذیری و قابلیت های یکپارچه سازی آنها معمولاً محدودتر از DCS است.

شرکت پترو پردا تامین کننده ی تجهیزات حوزه نفت، گاز و پتروشیمی در کشور

پترو پردا شركت پترو پردا تامین کننده تجهیزات و مجری پروژه های نفت گاز پتروشیمی آب و فاضلاب

پترو پردا شركت پترو پردا تامین کننده تجهیزات و مجری پروژه های نفت گاز پتروشیمی آب و فاضلاب